Il ritorno elastico della pressa piegatrice è un fattore importante per la piegatura fine.

Cos’è il ritorno elastico nella piegatura lo abbiamo già scritto in passato ma ora crediamo che sia meglio renderlo l’articolo completo. Innanzitutto, riguardo alla terminologia.

Il ritorno elastico è la condizione normale di qualsiasi materiale che, durante la sollecitazione e la deformazione, può tornare alla forma iniziale. Per noi, quindi, significa che durante la piegatura e dopo la piegatura il materiale che viene piegato con la pressa piegatrice ritorna alla forma iniziale, cioè alla parte piatta. È importante sapere che è presente ovunque e su ogni materiale. Il coefficiente di ritorno elastico come fattore o in percentuale può dipendere dal materiale, dallo spessore, dalla laminazione a caldo o a freddo, dalla ricottura o meno, dalla precedente lavorazione nella macchina livellatrice, e molto altro ancora. In parole povere, sarà diverso (anche di poco) per ogni lotto del materiale fornito.

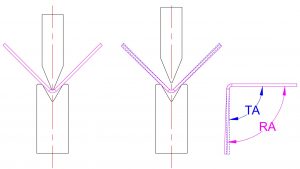

Nell’immagine, è possibile vedere il TA – angolo teorico che si intende ottenere. È diverso da RA – un angolo reale che si otterrà dopo la piegatura con un fattore di ritorno elastico. RA = TA + SBV (valore di ritorno elastico). Quindi, per ottenere il RA desiderato, si dovrebbe ridurre l’angolo teorico in modo da avere TA = RA – SBV.

Perché è così importante? È molto semplice: senza tenere conto del ritorno elastico è impossibile effettuare una piegatura di precisione. Ad esempio, è necessario piegare un pezzo a 90 gradi. Si piega il pezzo, lo si toglie dalla macchina e si vede che l’angolo reale del pezzo è ora di 95 gradi. Quindi dovete piegare di nuovo il pezzo (se possibile secondo il processo tecnico della fabbrica) o dovete calcolare di piegare in modo che le vostre operazioni restituiscano alla fine il pezzo piegato a 90 gradi.

Esistono diverse formule, ma per le piegature perfette non vi aiuteranno perché il ritorno elastico è molto diverso in base al materiale, allo spessore e persino alle fibre del metallo, per cui il lato della piegatura potrebbe differire da un altro. Il ritorno elastico si presenta in tutti i processi di deformazione del materiale. Anche noi ci occupiamo di tecnologia di curvatura dei tubi e, in realtà, il modo per determinare il corretto ritorno elastico è lo stesso: effettuare test e preparare il database dei materiali.

Poiché il materiale di un lotto di fornitura potrebbe essere diverso da quello fornito in precedenza, il modo più corretto è quello di testare la prima parte del nuovo lotto.

Sicuramente il mercato offre la possibilità di misurare l’angolo reale “al volo” con un angolometro digitale e di apportare automaticamente le modifiche al programma, in modo che il secondo pezzo arrivi con un programma modificato e con i valori corretti per il ritorno elastico effettivo. È abbastanza utile, ma poiché si tratta di un dispositivo aggiuntivo e deve essere sincronizzato con il CNC, non è economico. L’altra soluzione potrebbe essere la misurazione dell’angolo composta insieme alla sicurezza laser e presentata sul mercato.

Il ritorno elastico è il motivo per cui il mercato degli utensili per presse piegatrici ha completamente interrotto la produzione di utensili a 90 gradi. Il motivo è semplice: il 99% delle applicazioni è realizzato con piegatura ad aria, il che significa che il materiale viene posizionato sulle spalle della matrice e piegato dal punzone, ma non tocca il fondo della scanalatura della matrice. In questo modo, i buoni utensili per avere curve standard a 90 gradi sono di 85-88 gradi, non 90. Gli utensili a 90 gradi sono necessari solo se si vuole piegare il materiale con un processo di piegatura a cono (pressatura) in cui il ritorno elastico sarà ridotto a zero, ma questo metodo richiede un tonnellaggio molto maggiore della macchina rispetto alla piegatura standard.

Ok, abbiamo notato che il ritorno elastico è importante, cos’altro?

Valori di ritorno elastico completamente diversi si hanno quando si parla di piegatura a grande raggio o di utensili speciali o almeno di utensili a Z.

Per capire cosa intendiamo, è bene considerare la piegatura a raggio standard: il ritorno elastico del materiale può essere anche del 20-30%, a seconda del materiale. E si tratta di un valore piuttosto elevato, quindi se, ad esempio, avete bisogno di R50, quali sono i veri parametri di lavorazione che dovreste utilizzare?

È un problema per il cliente e anche per noi considerare o fare raccomandazioni con un materiale sconosciuto. A dire il vero, c’è solo una possibilità per non giocare alla lotteria: eseguire i test preliminari con una piccola sezione di utensile o addirittura con un utensile in plastica stampato in 3D, se si tratta di piccoli spessori in cui non sono necessarie grandi sollecitazioni e forze.

Per gli utensili di piegatura speciali, il ritorno elastico potrebbe essere un vero problema. Ad esempio, per la piegatura a Z è possibile rendere i bordi (angoli) più netti e quindi potrebbe essere diversa solo l’area tra due piegature. Ma immaginate un utensile con più curve e il problema del ritorno elastico e soprattutto lo spostamento del materiale di una curva si ripercuote su tutte le altre dimensioni.

Per questo motivo, come abbiamo notato nei nostri articoli precedenti, il lavoro di ingegneria può essere complicato e nessuno vuole che il suo lavoro vada sprecato; per questo motivo chiediamo molte informazioni ai nostri clienti e cerchiamo di capire all’inizio di questo progetto se è realistico o meno in base al livello di difficoltà, al budget e alle aspettative e agli sforzi del cliente.

Il ritorno elastico è il fattore che viene utilizzato in tutti i moderni software di piegatura CNC e offline come parametro separato o che dovrebbe influenzare il parametro principale: la corsa del punzone e il punto di arresto. Come valore separato, è molto meglio perché consente all’operatore di controllare e creare il database dei materiali.

Ancora una volta vi prego di tenere a mente che non bisogna fidarsi della teoria approssimativa ma solo dei test reali. Conosciamo le storie di citazioni di grandi differenze tra il previsto e il reale e il caso di un produttore di utensili che ha completamente riprogettato l’attrezzatura perché il pezzo realizzato aveva tolleranze troppo grandi tra quelle dichiarate e il cliente non lo accettava.

Fortunatamente nella produzione moderna, con il controllo digitale o i calibri a portata di mano, è possibile cercare di misurare anche con unità di 0,01 gradi e su questa base lavorare con valori molto precisi per garantire facilmente la tolleranza di 1 grado. Nel frattempo, potrebbe essere più difficile in caso di utensili speciali o quando il cliente ordina utensili di forme speciali e lavora con diversi spessori, in modo da avere distanze diverse e diversi coefficienti di ritorno elastico.

Per scrivere questo articolo ne abbiamo letti diversi altri. Quindi, quello che possiamo facilmente notare in aggiunta:

- non leggere la progettazione del prodotto. Avete bisogno del vostro pezzo, quindi dovreste piegarlo e di solito nell’industria questo è un motivo per cambiare il progetto del pezzo se è il vero problema da risolvere, ma non a causa del ritorno elastico.

- Il ritorno elastico non può essere eliminato, quindi bisogna affrontarlo o non piegare. C’è solo un modo possibile per eliminarlo: piegare in modo coniato e applicare forze circa 6 volte superiori alla piegatura ad aria. Immaginate quindi che per piegare 2-3 mm siano necessarie circa 100 tonnellate al metro, quindi per 3 metri dovreste avere una macchina molto pesante nella vostra produzione e anche un’attrezzatura con una possibile resistenza per questo tonnellaggio.

- Tutti i dati corretti saranno raccolti con prove, sonde o test, altrimenti dovreste dotare la vostra pressa piegatrice di un dispositivo di misurazione degli angoli con eventuali correzioni al controllo CNC.

- La piegatura a raggio è il metodo più rischioso per il ritorno elastico, per cui le prove sono altamente raccomandate. In alcuni modi, è possibile modificare il processo di piegatura a raggio in un processo di bumping, ma in questo modo, qualsiasi differenza nella piccola piegatura sarà raccolta e riassunta nel valore totale della tolleranza.

Esistono altri modi per gestire il ritorno elastico da varie fonti. Ad esempio, uno di questi è quello di applicare una forza aggiuntiva dopo la piegatura principale, senza il punzone di piegatura in rilievo. Ma per trattare in questo modo il risultato reale dovrebbe essere controllato dal dispositivo che può misurare la parte esterna direttamente sulla macchina per effettuare corse aggiuntive “al volo”.

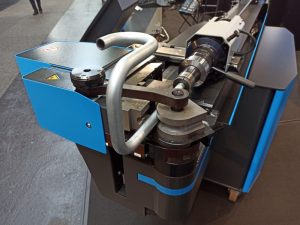

Sistema automatico di misurazione e correzione del ritorno elastico con collegamento al CNC della pressa piegatrice

Un buon metodo potrebbe essere anche l’intaglio delle scanalature sulla linea di piegatura: in questo modo non ci sarà alcun ritorno elastico. Ma questo metodo di produzione richiede macchinari e processi tecnologici aggiuntivi, per cui il tempo di produzione principale sarà maggiore e più complicato. Di solito l’intaglio non viene utilizzato per eliminare i problemi di ritorno elastico, ma nei pezzi con geometria complicata e per ridurre la forza principale necessaria alla pressa piegatrice per l’intera piegatura.