I liquid-cooled drives offrono vantaggi significativi in termini di compattezza, efficienza e modularità, rappresentando la soluzione perfetta per l’efficienza energetica in condizioni di funzionamento complicate

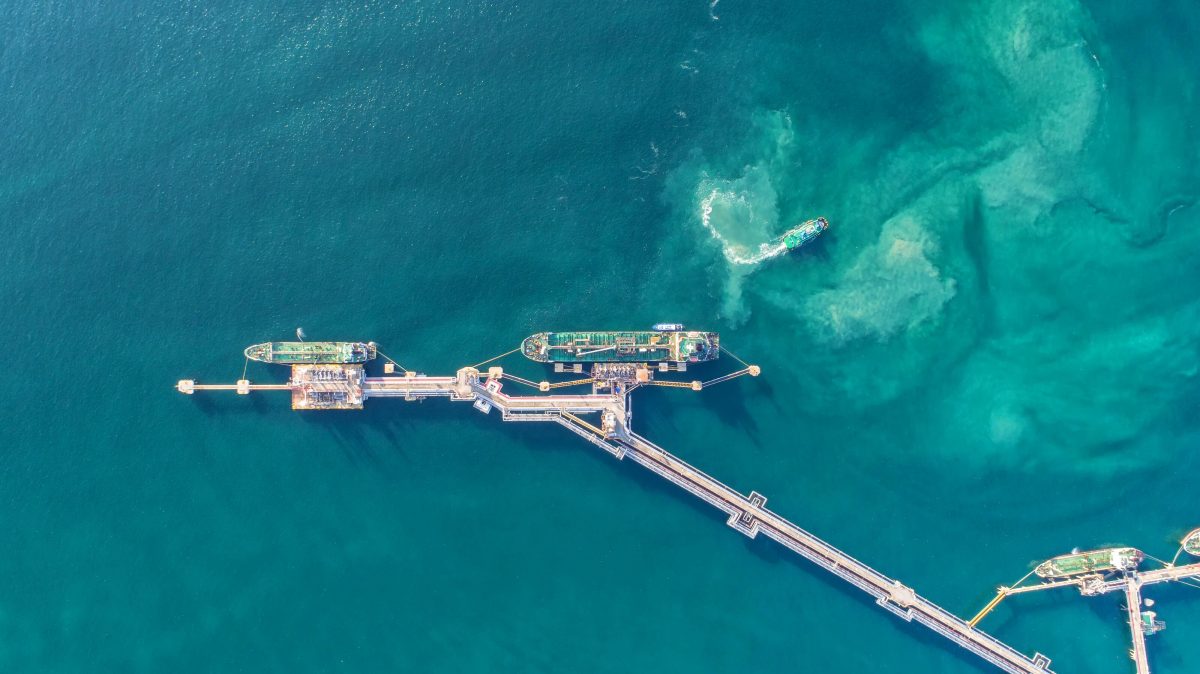

Durante il funzionamento tutti gli azionamenti tendono normalmente a scaldarsi e richiedono necessariamente un sistema di raffreddamento per funzionare in maniera ottimale. Ciò, tuttavia, pone una serie di vincoli sia a livello di progettazione che di logistica e manutenzione. Nella gran parte delle applicazioni, il raffreddamento avviene con l’aria e necessita di spazi idonei alla ventilazione, manutenzioni frequenti senza tuttavia poter garantire efficienze elevate. L’alternativa può essere quella di impiegare inverter con sistemi di rimozione del calore con fluidi liquidi al posto dell’aria. Sono i cosiddetti liquid-cooled drives e offrono vantaggi significativi in termini di compattezza, efficienza e modularità. ABB è in pole position da anni nello sviluppo di questa tecnologia, con decine di casi studio nel settore del trasporto marino e dell’industria, fino ad arrivare alle difficili applicazioni nel mining e nell’Oil&Gas. ABB offre un’ampia gamma di soluzioni come l’ACS880LC, una versione all’avanguardia di inverter che garantisce potenze di quasi il 50% maggiori con gli stessi consumi dei modelli precedenti.

Perché usare l’acqua? Semplice, si tratta di un fluido oltre 23 volte più efficiente nel trasferire calore rispetto all’aria (motivo per cui nei caloriferi di casa viene usata la prima e non la seconda). Nei liquid-cooled drives, il liquido estrae calore dagli inverter e lo dissipa tramite scambiatori con efficienze che possono superare il 98%. Gli azionamenti ABB raffreddati a liquido utilizzano una miscela a base d’acqua, con additivi per evitare corrosione e congelamento.

Non c’è rischio di cortocircuito? Come noto, acqua ed elettricità non vanno mai troppo d’accordo, ma il sistema refrigerante dei drives ACS880LS di ABB opera a flussi e pressioni particolarmente basse e ciò riduce al minimo la probabilità di perdite. Senza contare che il liquido additivato ha una conduttività elettrica molto inferiore a quella dell’acqua pura, minimizzando il rischio di corto o arco elettrico, nella remota ipotesi che qualche goccia di liquido venisse in contatto con i componenti delle linee.

Che differenza c’è tra un sistema raffreddato ad acqua e uno ad aria? Prendiamo un inverter da 6 MW di potenza: la macchina può arrivare a produrre 150 kW di calore di processo durante il suo funzionamento, calore che viene asportato dal fluido, sia esso aria o un liquido. Nel caso dell’aria, per aumentare lo scambio termico, il drive va installato in ambiente ventilato, che può essere predisposto all’umidità, a temperature troppo elevate o eccessivamente basse. Per non parlare della polvere o dei gas corrosivi, fattori da tenere in considerazione, perché spesso presenti nei siti industriali. Insomma, un tradizionale azionamento raffreddato tramite ventilazione potrebbe avere vite utili ridotte per tutte queste ragioni. Nel caso dell’acqua, invece, il calore di processo viene convogliato verso un circuito esterno tramite uno scambiatore e una pompa, per essere eventualmente “riciclato” in altre fasi della produzione. Un sistema raffreddato a liquido necessita anche di manutenzioni meno frequenti, non essendoci filtri e condotti dell’aria da pulire per garantire il flusso di raffreddamento adeguato. I drives della serie ACS880LC a raffreddamento liquido sono realizzati all’interno di una scocca sigillata ermeticamente, eliminando quindi la necessità di prevedere uno spazio extra attorno all’azionamento, condotti dell’aria adiacenti o chiller nello stesso ambiente. In questo modo viene ridotto a zero anche il rischio di esposizione a polveri o detriti, che potrebbero danneggiare il drive.

Link: https://www.rinnovabili.it/energia/efficienza-energetica/azionamenti-raffreddati-a-liquido-avanguardia-abb/