Da sich die Automatisierungstechnik ständig weiterentwickelt, suchen Ingenieure nach einfacheren und effektiveren Lösungen, um eine präzise Bewegungssteuerung zu erreichen. Als aufstrebende Lösung erhalten integrierte Servomotoren nach und nach Aufmerksamkeit.

1.Definition und Merkmale:

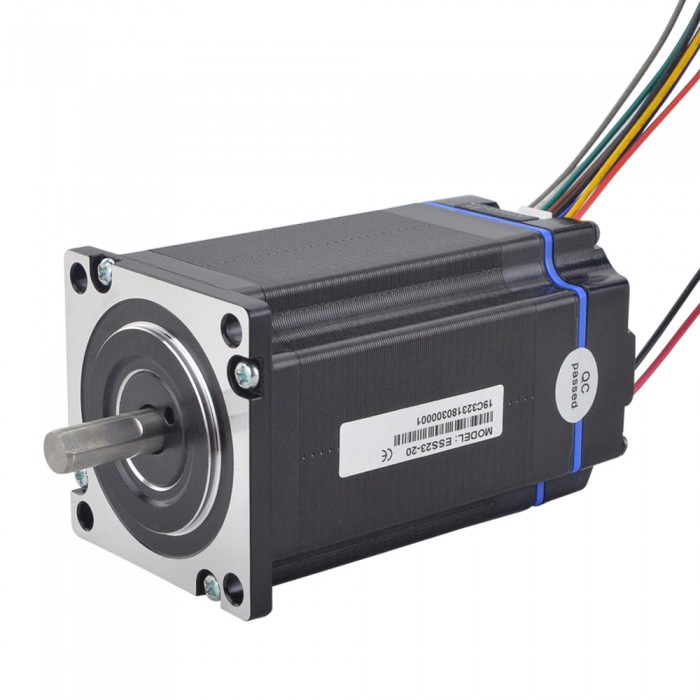

Ein integrierter Servomotor ist ein Motorsystem, das einen Servocontroller, einen Motor und einen Treiber in einer kompakten Einheit vereint. Strom- und Rückkopplungsanschlüsse am Motor entfallen, da der Servoantrieb intern mit dem Servomotor verbunden ist. Im Vergleich zu herkömmlichen separaten Servosystemen weisen integrierte Servomotoren einen einfacheren Design- und Installationsprozess auf und sind kompakter. Es verfügt in der Regel über hochintegrierte Steuerungen und Antriebe sowie speziell entwickelte Motoren, die eine präzisere Bewegungssteuerung und höhere Leistung ermöglichen.

- Funktionen und Vorteile:

Vereinfachtes Design und Installation: Integrierte Servomotoren integrieren Servocontroller, Motor und Treiber in einer Einheit und vereinfachen so den Systemdesign- und Installationsprozess erheblich. Ingenieure müssen keinen großen Zeit- und Arbeitsaufwand für die Auswahl und Konfiguration einzelner Komponenten aufwenden, was Entwicklungszeit und -kosten spart.

Reduzierte Systemgröße: Da integrierte Servomotoren mehrere Komponenten in einer einzigen Einheit integrieren, kann die Gesamtgröße des Systems erheblich reduziert werden. Dadurch eignet es sich besonders für Anwendungen mit begrenztem Platzangebot, wie z. B. Roboter, medizinische Geräte usw.

Verbesserte Systemleistung: Integrierte Servomotoren verfügen typischerweise über hochoptimierte Steuerungen und Antriebe sowie speziell entwickelte Motoren. Das koordinierte Arbeiten dieser Komponenten ermöglicht eine präzisere Bewegungssteuerung, höhere Geschwindigkeit und Beschleunigung und verbessert die Gesamtleistung und Reaktionsfähigkeit des Systems.

Reduzierte Kosten und Wartung: Obwohl die Anfangsinvestition für einen integrierten Servomotor höher ausfallen kann, kann er auf lange Sicht die Gesamtkosten senken, da er das Systemdesign und den Installationsprozess vereinfacht und die Anzahl der Teile reduziert. Darüber hinaus weisen integrierte Servomotoren im Allgemeinen eine höhere Zuverlässigkeit und Stabilität auf, wodurch Wartungskosten und Ausfallzeiten reduziert werden.

Als aufstrebende Motorlösung bieten integrierte Servomotoren viele Vorteile wie vereinfachtes Design, reduzierte Größe, verbesserte Leistung und geringere Kosten. Mit der Weiterentwicklung der Automatisierungstechnik werden sie in immer mehr Anwendungsbereichen eine wichtige Rolle spielen und Ingenieuren einfachere und effektivere Präzisionslösungen für die Bewegungssteuerung bieten.

Source: https://www.oyostepper.de/article-1190-Funktionen-und-Vorteile-des-integrierten-Servomotors.html